-

Vysokoteplotná tlakovo spekaná porézna kovová mosadz inconel 316L nehrdzavejúca oceľ SS ...

Popis produktu Palivové filtre HENGKO zachytávajú cudzorodý materiál, ktorý sa môže nachádzať v palive a zabraňujú mu vniknúť do karburátora alebo citlivého vstrekovania paliva...

Zobraziť podrobnosti -

3-90 mikrónový spekaný kovový mosadzný práškový prstencový filter pre priemyselné a chemické ...

HENGKO vyrába filtračné prvky v širokej škále materiálov, veľkostí a tvaroviek, takže ich možno ľahko špecifikovať pomocou vlastností a konfigurácie...

Zobraziť podrobnosti -

spekaný kovový prášok bronz nerezový filter medený odlučovač stlačeného vzduchu oleja...

Popis produktu Spoločnosť HENGKO vyrába filtračné prvky v širokej škále materiálov, veľkostí a tvaroviek, takže ich možno ľahko špecifikovať pomocou...

Zobraziť podrobnosti -

3 5 18 30 60 90 Mikronový pórovitý vzduchový filtračný kotúč zo spekaného bronzu pre priemyselnú filtráciu...

HENGKO vyrába filtračné prvky v širokej škále materiálov, veľkostí a tvaroviek, takže ich možno ľahko špecifikovať pomocou vlastností a konfigurácie...

Zobraziť podrobnosti -

Custom 3 5 10 20 90 mikrónový porézny sintrovaný kovový bronzový filtračný valec trubice pre priemysel...

HENGKO vyrába filtračné prvky v širokej škále materiálov, veľkostí a tvaroviek, takže ich možno ľahko špecifikovať pomocou vlastností a konfigurácie...

Zobraziť podrobnosti -

R=11/30 mm priemer 20 mikrónov spekaný viacvrstvový bronzový sintrovaný filter z nehrdzavejúcej ocele...

HENGKO vyrába filtračné prvky v širokej škále materiálov, veľkostí a tvaroviek, takže ich možno ľahko špecifikovať pomocou vlastností a konfigurácie...

Zobraziť podrobnosti

Čo je to spekaný práškový kovový filter a hlavné vlastnosti

Kovové filtre zo spekaného prášku sú typom filtra vyrobeného spekaním alebo zahrievaním zmesi kovových práškov

kým sa spoja a vytvoria pevnú štruktúru. Tento proces vytvára porézny materiál, ktorý sa môže zachytiť

kontaminantov a iných nečistôt, vďaka čomu je účinný filter pre rôzne aplikácie.

1.Hvysoká pórovitosť

Jednou z kľúčových výhod kovových filtrov zo spekaného prášku je ichvysoká pórovitosť. Póry vo filtri

sú veľmi malé, zvyčajne majú veľkosť od 0,2 do 10 mikrónov, čo umožňuje ich efektívne odstránenie

široká škála kontaminantov z kvapalín a plynov. Vďaka tomu sú ideálne pre použitie v automobiloch,

letecký a kozmický priemysel a medicínsky priemysel, kde je čistota a čistota nevyhnutná.

2. Trvanlivosť

Ďalšou výhodou kovových filtrov zo spekaného prášku je ichtrvanlivosť. Procesom spekania vzniká a

pevná, pevná konštrukcia odolná voči opotrebovaniu, umožňujúca filtru odolávať vysokým tlakom a

teploty bez deformácie alebo zlomenia. Vďaka tomu sú vhodné na použitie v náročných prostrediach,

napríklad v motoroch alebo iných vysokovýkonných strojoch.

3. Jednoduché čistenie

Jednou z výziev používania kovových filtrov zo spekaného prášku je, že môžu byťnáročné na čistenie a opätovné použitie.

Pretože póry sú také malé, odstránenie zachytených nečistôt z filtra môže byť náročné

namiesto čistenia je potrebné filter vymeniť. Môže to byť nákladné, najmä pre aplikácie, kde je

filter sa používa často. určite máte aj nejaký spôsob čistenia.

Napriek tomuto obmedzeniu sú filtre zo spekaného prášku široko používané kvôli ich účinnosti a trvanlivosti.

Sú nevyhnutnou súčasťou mnohých priemyselných a výrobných procesov, ktoré pomáhajú zabezpečiť

čistota a kvalita kvapalín a plynov. S ich schopnosťou zachytiť širokú škálu kontaminantov a odolávať

V náročných prostrediach sú filtre zo spekaného prášku dôležitým nástrojom na udržanie výkonu

a spoľahlivosť strojov a zariadení.

Prečo spekané práškové kovové filtre HENGKO

Dodávajte vynikajúce filtračné riešenia

Naše druhy spekaných práškových kovových filtračných riešení sú vynikajúce v širokej škále náročných aplikácií;

pórovitý sinterjedinečné vlastnosti kovu sa využívajú v rôznych vysokotlakových rozprašovacích zariadeniach na jemné a

rovnomerné rozdelenie plynov do kvapalín.

Kovové filtre zo sintrovaného prášku, často s prietokovo optimalizovanými veľkoplošnými konektormi, sa používajú na oddelenie

pevné látky z prúdov plynov vrôzne procesy. Hlavné vlastnosti sú nasledovné:

1. Odolnosť voči vysokej teplote, Tepelná stabilita do 950°C

2. Vhodné pre vysoký diferenčný tlak

3. Vysoká odolnosť proti korózii

4. Jedinečný sintrovaný konektor

5. Samonosná konštrukcia s vysokou mechanickou pevnosťou

6. Vynikajúci výkon zadného pulzu

7. Žiadne zváranie poréznych médií

8. Flexibilita dizajnu, dostupné rôzne tvary a prispôsobenie

9. K dispozícii je viac ako 10 000 rôznych štandardných a vlastných veľkostí/tvarov

10. Hlavná Pre homogénnu distribúciu plynu/kvapaliny

11. Prijmite nehrdzavejúcu oceľ alebo bronz triedy Food 316L a 304L

12. Ľahko čistiteľné a opakovane použiteľné materiály

NAŠA technická

Ako špičkový výrobca inovatívnych produktov poréznych kovových filtrov ponúka HENGKO najmodernejšie technologické riešenia

pre vysokoteplotné a korozívne prostredie.

Normálne spekané práškové kovové filtračné prvky sú vyrobené z nehrdzavejúcej ocele, bronzu, zliatin na báze niklu a titánu a môžu

byť bezproblémovo zvarené s niektorými špeciálnymi zliatinami na prispôsobenie sa inému tvaru pomocou závitového konektora alebo vzduchovej trysky.

Definovaná filtrácia presnou distribúciou veľkosti pórov.

Možnosť materiálov

HENGKO je k dispozícii v rôznych materiáloch.

Riešenie z práškového kovu umožňuje prispôsobiť dizajn a požiadavkyjednoduché požiadavky na jednotlivé procesy.

Dostupné materiály:

1. Nerezová oceľ (štandard 316L),

2. Hastelloy,

3. Inconel,

4. Monel,

5. bronz,

6. Titán

7. Špeciálne zliatiny na požiadanie.

Aplikácie

1. Filtrácia plynu

Dodávame viacero produktov a riešení pre filtráciu horúcich plynov v priemyselných aplikáciách a prevádzkových teplotách

zvyčajne dlhodobo prekračujú 750 °C. Tieto filtre najčastejšie fungujú v systémoch vybavených automatickým samočistením

a filtračné prvky musia byť schopné úplnej regenerácie v každom cykle. takkovové filtre zo spekaného prášku

sú najlepšou voľbou a môžu spĺňať všetky funkcie; týmto spôsobom sa naše porézne filtre na taveninu čoraz viac používajú v mnohých plynoch

filtračný priemysel.

2. Sparging

Veľa vysokotlakových zariadení potrebuje filtračné prvky, ako je kontakt plyn-kvapalina potrebný na reakciu: stripovanie, miešanie,

alebo difúzie. V mnohých iných aplikáciách vám pomôžeme maximalizovať efektivitu procesov odporúčaním a navrhovaním tých najlepších

vhodné riešenie založené na širokej škále dostupných rozprašovačov.

3. Filtrácia kvapaliny

Ponúkame tiež na mieru navrhnuté a samonosné prvky filtra taveniny až do účinnosti filtra 0,1 µm v kvapaline. The

kovové filtre so spekaným práškom môžu byť navrhnuté s dvojitým sendvičom a ponúkajú dva druhy spekaného prášku

Konzistentné a homogénne uvoľňovanie a zlepšenie prietoku v porovnaní s konvenčne navrhnutými filtrami. Sintrované

porézny disk je dokonalý filter pre procesy s katalyzátorom. Naše filtračné prvky zo spekaného prášku majú a

životnosť, ktorá prevyšuje väčšinu konkurenčných riešení vďaka konštrukcii bez zvárania so spojením „pevné-pevné“.

4. Fluidizácia

Ponúkame prispôsobenie fluidizačných zariadení pre nové a existujúce priemyselné systémy únavným ovládaním rôznych

návrhy výroby filtrov na zabezpečenie optimálnej distribúcie plynu, ktorá má za následok dokonalý prietok hmoty alebo miešanie pre mnohých

rôzne médiá vrátane bronzu, nehrdzavejúcej ocele a polyetylénu. Okrem toho, pretože fluidizačné kužele vyrobené z

stabilné spekané kovové materiály sú väčšinou samonosné, filtre vieme dodať bežne s pripojovacími prírubami

podľa potreby.

NÁŠ PARTNER

HENGKO má doteraz prácu tisícky spoločností z mnohých priemyselných odvetví vrátane chémie a ropy, potravín, medicíny atď

Taktiež mnoho laboratórií firiem a univerzity pre dlhodobého partnera dodávateľa. Dúfam, že budeš jedným z nich,

v prípade záujmu nás kontaktujte ešte dnes.

Ako prispôsobiť spekané práškové kovové filtre od HENGKO

Keď nejaké máteŠpeciálny dizajn spekaného filtra taveninypre vaše projekty a nemôžete nájsť rovnaký alebo podobný filter

produkty, Vitajtekontaktovať spoločnosť HENGKO, aby sme spoločne našli najlepšie riešenie, a tu je postup

OEM filter poréznej taveninySkontrolujte to aKontaktujte náshovoriť viac podrobností.

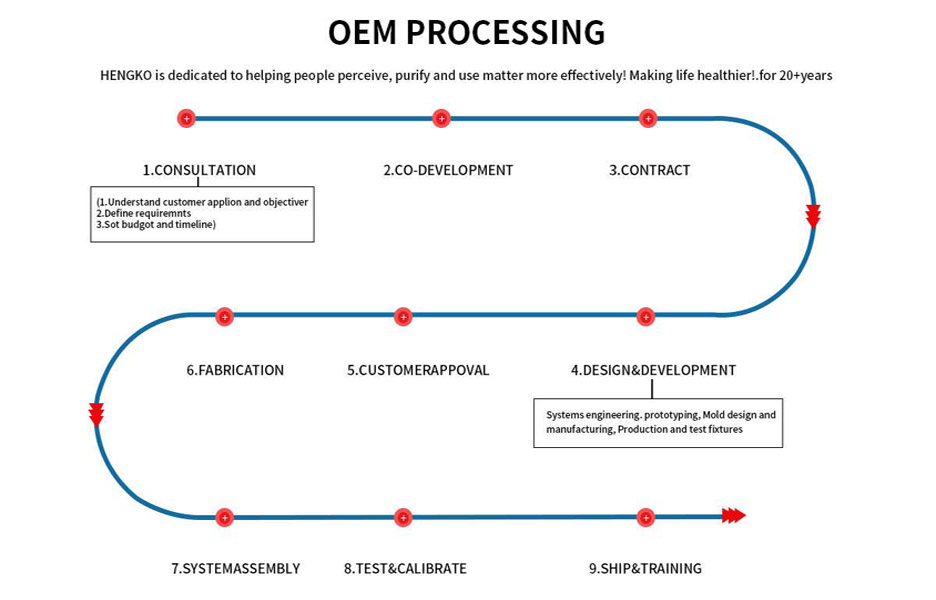

HENGKO sa venuje pomoci ľuďom vnímať, čistiť a využívať hmotu efektívnejšie! Urobiť život zdravším po 20 rokoch.

1.Konzultácia a kontakt HENGKO

2.Spoločný rozvoj

3.Urobte zmluvu

4.Dizajn a vývoj

5.Zákazník schválený

6. Výroba / sériová výroba

7. Montáž systému

8. Testovať a kalibrovať

9. Doprava

Aké je teda vaše odvetvie? a máte nejaké otázky týkajúce sa kovových filtrov a potrebujete, aby sme sa s nimi zaoberali alebo ich prispôsobili

špeciálne porézne kovové filtrepre vaše zariadenie a stroj? Neváhajte a pošlite nám dopyt, náš tím výskumu a vývoja to urobí

byť schopní poskytnúť vám rýchle a uspokojivé odpovede.

FAQ

1. Čo je to spekanie v práškovej metalurgii?

Spekanie sa používa v práškovej metalurgii na premenu kovových práškov na pevný, porézny materiál. Tento proces zahŕňa

zahrievanie kovových práškov na teplotu tesne pod ich bodom topenia, čo spôsobí spojenie častíc

spolu tvoria pevnú štruktúru.

Proces spekania sa bežne používa pri výrobe kovových častí a komponentov, ako sú ložiská, ozubené kolesá,

a filtre. Ponúka niekoľko výhod oproti iným výrobným metódam, ako je odlievanie alebo kovanie, vrátane

nižšie náklady, väčšia flexibilita dizajnu a schopnosť vytvárať zložité tvary a štruktúry.

Počas procesu spekania sa kovové prášky umiestnia do formy alebo matrice, ktorá určuje tvar

hotová časť. Forma sa potom vloží do pece, kde sa zohreje na teplotu tesne pod teplotou topenia

pmast z kovu. Keď sa kovové prášky zahrievajú, začnú sa spájať a vytvárajú pevnú štruktúru.

Keď sa kovové prášky spekajú, póry medzi časticami sa zmenšujú a zmenšujú. Vytvára porézny

materiál, ktorý je pevný a odolný, no zároveň má veľkú plochu povrchu, vďaka čomu je ideálny pre aplikácie ako napr

ako filtračný a katalyzátorový nosič. Môže regulovať veľkosť a distribúciu pórov úpravou spekania

teplota a čas a zloženie kovových práškov.

Po dokončení procesu spekania sa pevný, porézny materiál vyberie z formy a nechá sa pôsobiť

v pohode. Hotový diel potom možno opracovať alebo spracovať do požadovaného tvaru a veľkosti.

Spekanie je všestranný proces, ktorý dokáže vytvoriť mnoho kovových častí a komponentov. Ponúka množstvo výhod,

vrátane nízkych nákladov, flexibility dizajnu a schopnosti vytvárať zložité tvary a štruktúry. v dôsledku toho

spekanie je široko používané pri výrobe kovových dielov a komponentov v automobilovom, leteckom a kozmickom priemysle

medicínsky priemysel.

2. Prečo je spekanie dôležité v práškovej metalurgii?

Spekanie je dôležitý proces v práškovej metalurgii, pretože spája častice v kovovom prášku

tvoria pevný, súdržný materiál. Vykonáva sa zahrievaním prášku na teplotu pod jeho bodom topenia,

čo spôsobuje, že sa častice spoja prostredníctvom difúzie.

Spekanie je dôležité z niekoľkých dôvodov:

1. Umožňuje vytvárať diely so zložitými tvarmi, ktoré by bolo ťažké alebo nemožné vyrobiť

pomocou iných výrobných techník.

2. Môže sa použiť na výrobu dielov so zlepšenými mechanickými vlastnosťami, ako je väčšia pevnosť

a tvrdosť.

3. Spekaním možno vytvoriť porézne materiály s riadenou pórovitosťou, čo je užitočné pre aplikácie

ako sú filtre a katalyzátory.

Proces spekania zvyčajne zahŕňa zahrievanie prášku na teplotu okolo 80-90%

bodu jeho topenia v podmienkach vysokého tlaku a riadenej atmosféry. Spôsobuje to

častice difundovať do seba a vytvárať pevnú hmotu. Proces spekania je možné riadiť

na výrobu širokého spektra mikroštruktúr a mechanických vlastností v závislosti od konkrétnej aplikácie.

Jednou z kľúčových výhod práškovej metalurgie je, že umožňuje vytvárať súčiastky so zložitými tvarmi

a presné tolerancie. Je to preto, že kovový prášok môže byť formovaný do akéhokoľvek tvaru pomocou rôznych techník,

ako je lisovanie a spekanie. Táto flexibilita umožňuje výrobcom vyrábať diely so zložitou geometriou

a presné rozmery, čo je pri iných výrobných technikách nemožné.

Na záver, spekanie je dôležitý proces v práškovej metalurgii, pretože umožňuje vytváranie dielov

so zložitými tvarmi, zlepšenými mechanickými vlastnosťami a riadenou pórovitosťou. Je to kľúčový krok v prášku

metalurgický proces a umožňuje výrobcom vyrábať vysokokvalitné diely pre rôzne aplikácie.

Takže ak máte ešte nejaké otázky a máte záujem o spekané práškové kovové filtre, ste vítaní

kontaktujte nás emailomka@hengko.com a tiež môžete poslať dopyt podľa dopytového formulára, pošleme

späť do 24 hodín.