Čo je spekanie?

Jednoducho povedané, spekanie je proces tepelného spracovania používaný na premenu práškových materiálov na pevnú hmotu bez dosiahnutia bodu úplného roztavenia.

K tejto premene dochádza zahrievaním materiálu pod jeho teplotu topenia, kým jeho častice k sebe nepriľnú. Spekanie sa široko používa v rôznych priemyselných odvetviach, ako je metalurgia, keramika a dokonca aj 3D tlač na výrobu hustých a odolných materiálov z práškov.

Vedeli ste však, že koncept spekania nie je moderným vynálezom?

V skutočnosti možno jeho počiatky vystopovať okolo roku 3000 pred Kristom, kedy sa používal na výrobu keramických predmetov. Moderné vedecké chápanie a rozšírené priemyselné využitie spekania sa však vyvinulo najmä v priebehu minulého storočia.

Ako si viete predstaviť, spekanie hrá kľúčovú úlohu v množstve aplikácií. Od výroby zapaľovacích sviečok, keramických kondenzátorov a zubných koruniek až po konštrukciu špičkových priemyselných komponentov sa spekanie ukázalo ako nevyhnutné.

Rôzne typy spekania

Teraz, keď viete, čo je spekanie a ako sa v histórii používalo, je čas predstaviť vám rôzne typy spekania. Áno, existuje viac ako jeden spôsob spekania!

Najprv horeje spekanie v tuhom stave. Tento typ je najzákladnejšou a najbežnejšou formou spekania. Tu sa práškový materiál zahrieva, kým sa častice nezačnú spájať. Je to ako keby ste postavili hrad z piesku – zrnká piesku sa zlepia, ale neroztopia sa.

ďalej,máme spekanie v kvapalnej fáze. Tento typ zahŕňa zmes dvoch alebo viacerých materiálov. Zmes sa zahreje na bod, kedy sa jeden z materiálov roztopí a vytvorí kvapalnú fázu, ktorá pomáha pri spájaní zostávajúcich pevných častíc.

Po tretiena zozname je aktivované spekanie. V tomto prípade sa na urýchlenie procesu spekania používa prísada alebo katalyzátor. Predstavte si to ako pridávanie droždia do cesta – chlieb vďaka tomu rýchlejšie kysne.

nakoniec,existujú techniky tlakovo podporovaného spekania, ako je lisovanie za tepla a spekanie iskrou plazmou. Ako už názov napovedá, tieto techniky využívajú tlak v kombinácii s teplom na urýchlenie procesu spekania a výrobu hustejších materiálov.

Každý typ spekania má svoj vlastný súbor výhod a používa sa na špecifické aplikácie. Výber závisí od faktorov, ako je použitý materiál, požadované vlastnosti konečného produktu a dostupné vybavenie. V nasledujúcich častiach sa budeme hlbšie venovať konkrétnym spekaným materiálom a samotnému procesu spekania.

Zostaňte naladení na ďalšie fascinujúce pohľady do sveta spekania!

Skúmanie spekaných materiálov

Potom Ďalej musíme pochopiť rôzne typy spekaných materiálov.

Som si istý, že ste už pochopili proces spekania. Ale čo produkty tohto zaujímavého procesu?

Jedným z najčastejšie vyrábaných materiálov je spekaný kov.Proces zahŕňa zhutňovanie a formovanie kovového prášku za tepla, čím sa mení na pevný kov. Výsledkom je kov s vysokým stupňom čistoty a rovnomernosti. Spekaný kov možno nájsť v rôznych priemyselných odvetviach, od automobilových komponentov až po lekárske implantáty, vďaka svojej robustnosti a všestrannosti.

ďalej,hovorme o spekanom kameni. Spekaný kameň sa vyrába pôsobením tepla a tlaku na prírodné minerály, íl a živec, čím vzniká takmer nezničiteľný materiál. Spekaný kameň často nájdete na miestach s vysokou návštevnosťou, ako sú kuchynské dosky alebo obkladačky v kúpeľni, kde je kľúčom trvanlivosť.

V keramike zohráva kľúčovú úlohu aj spekanie. Tento proces nám umožňuje formovať keramiku do množstva tvarov so zložitými geometriami, ktoré by tradičné metódy neboli možné. Od keramických dlaždíc po keramiku malo spekanie transformačný vplyv na tento sektor.

nakoniec,existujú rôzne iné špeciálne spekané materiály na preskúmanie. Tieto siahajú od kompozitných materiálov, ako sú kovokeramické kompozity, až po funkčne odstupňované materiály, kde sa zloženie v jednotlivých komponentoch líši.

Vysvetlenie procesu spekania

Prejdime od produktov k samotnému procesu. Ako prebieha spekanie a aké kľúčové fázy sú zahrnuté?

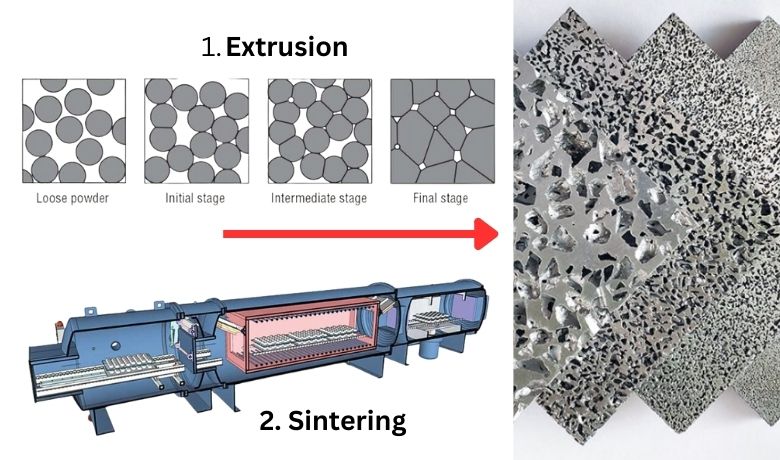

Na začiatok sú rozhodujúce kroky pred spekaním. Surovina, či už kov, keramika alebo iná, musí byť pripravená vo forme prášku. Tento prášok sa potom vytvaruje do požadovanej formy, často procesom nazývaným „zelené zhutňovanie“.

Ďalej prichádza jadro operácie: proces spekania. Tvarovaný prášok sa zahrieva v kontrolovanom prostredí, zvyčajne v peci, na teplotu tesne pod jeho bodom topenia. To umožňuje časticiam spojiť sa bez úplného roztavenia a vytvoriť pevnú hmotu.

Po dokončení procesu spekania materiál vstupuje do fázy chladenia. Toto je potrebné riadiť opatrne, pretože rýchle ochladenie by mohlo viesť k prasknutiu alebo iným štrukturálnym problémom. Pomalé chladenie umožňuje, aby sa materiál efektívne usadil a stuhol.

nakoniec,nemôžeme zabudnúť na faktory ovplyvňujúce spekanie, konkrétne na teplotu a čas. Teplota spekania musí byť dostatočne vysoká na uľahčenie spájania, ale dostatočne nízka, aby sa zabránilo úplnému roztaveniu. Podobne aj čas, ktorý materiál strávi procesom spekania, môže výrazne ovplyvniť vlastnosti konečného produktu.

V ďalšej časti našej ságy o spekaní sa ponoríme hlbšie do spekaných filtrov a odhalíme podmienky potrebné na spekanie. Zostaňte naladení!

Sintrované filtre: Aplikačná pozornosť

Už sme prebrali základy spekania, preskúmali rôzne spekané materiály a podrobne sme rozobrali proces spekania.

Teraz sa zamerajme na ašpecifické použitie spekacích filtrov.

Snáď jednou z najpozoruhodnejších aplikácií spekania je vytváranie spekaných kovových filtrov. Tieto filtre sa vyrábajú z kovových práškov, zhutnených a sintrovaných, aby vytvorili porézne, ale silné filtračné médium. Veľkosť pórov týchto filtrov môže byť presne kontrolovaná, čo poskytuje vynikajúce filtračné schopnosti v porovnaní s tradičnými filtrami z tkaného drôteného pletiva.

Možno sa čudujete,prečo používaťspekané kovové filtre?Odpoveď spočíva v ich trvanlivosti a odolnosti voči vysokým teplotám a tlakom. Vďaka týmto vlastnostiam sú spekané kovové filtre nepostrádateľné v odvetviach od farmaceutického priemyslu po petrochemický priemysel a výrobu potravín a nápojov.

Ďalšou fascinujúcou aplikáciou spekania vo filtrácii je filter zo sintrovaného skla. Vyrábajú sa spájaním drobných sklenených častíc pri vysokých teplotách. Často sa používajú v laboratóriách na filtráciu a distribúciu plynov, pretože majú vysokú chemickú odolnosť a presnú veľkosť pórov.

Spekané filtre, či už kovové alebo sklenené, sú príkladom schopností spekania pri vytváraní vynikajúcich materiálov s výraznými výhodami.

Pochopenie podmienok spekania

Teraz obráťme našu pozornosť na podmienky spekania. Keď hovoríme o procese spekania, podmienky, za ktorých prebieha, sú mimoriadne dôležité.

po prvé,teplota spekania hrá v procese kľúčovú úlohu. Musí byť tesne pod bodom topenia materiálu, aby sa častice mohli spojiť bez úplného roztavenia. Je to jemná rovnováha, ktorá môže výrazne ovplyvniť kvalitu konečného produktu.

Potomtu ide o plyn. Možno sa pýtate: "Aký plyn sa používa pri spekaní?" Typicky sa spekanie uskutočňuje v kontrolovanej atmosfére, aby sa zabránilo nežiaducim reakciám medzi materiálom a okolitými plynmi. Často sa používajú inertné plyny, ako je dusík alebo argón, hoci konkrétny výber závisí od materiálu, ktorý sa speká.

Do hry vstupuje aj tlak, najmä pri technikách spekania s pomocou tlaku. Vyšší tlak môže viesť k hustejším materiálom, pretože častice sú pritlačené bližšie k sebe.

nakoniecvlastnosti materiálu a použité vybavenie sú významnými faktormi. Rôzne materiály reagujú rozdielne na teplo a tlak, čo si vyžaduje rôzne podmienky pre optimálne spekanie. Typ pece alebo spekacieho stroja môže tiež ovplyvniť proces, ako budeme diskutovať v ďalšej časti.

Zostaňte naladení, pretože skúmame viac o spekacích strojoch a ich úlohe v procese spekania!

Spekacie zariadenia: Pohľad na spekacie stroje

Doteraz sme dôkladne skúmali koncepciu spekania, spekaných materiálov a samotného procesu.

Teraz si posvietime na hlavného hráča v zákulisí:spekací stroj.

Spekací stroj je základným kameňom procesu spekania. Ale čo je to vlastne spekací stroj? V podstate ide o špecializovanú pec navrhnutú na vykonávanie procesu spekania za starostlivo kontrolovaných podmienok.

Existujúrôzne typy spekacích strojovdostupné, každý vhodný pre iné materiály a metódy spekania.

1. Medzi ne patríKontinuálne spekacie stroje(používa sa v odvetviach, ktoré vyžadujú veľkoobjemovú výrobu),

2.Stroje na dávkové spekanie(bežnejšie v laboratóriách alebo pri malosériovej výrobe) a

3. Vákuové spekacie stroje(ktoré umožňujú spekanie vo vákuu alebo riadenej atmosfére).

Spôsob, akým funguje spekací stroj, je jednoduchý, no zároveň fascinujúci. Rovnomerne ohrieva práškový materiál na špecifickú teplotu, udržiava túto teplotu po vopred stanovenú dobu a potom materiál pomaly ochladzuje, pričom zaisťuje, že atmosféra vo vnútri je riadená.

Výber správneho spekacieho stroja je rozhodujúci a závisí od niekoľkých faktorov, vrátane materiálu, ktorý sa má spekať, požadovaného výkonu a špecifických požadovaných podmienok spekania.

Význam a budúcnosť spekania

Teraz je čas zamyslieť sa nad väčším obrazom:Na čo sa spekanie používa, aprečo je to významné?

Theaplikáciespekania sú rozsiahle a rôznorodé. Používa sa na vytváranie hustých, odolných produktov so zložitou geometriou, od priemyselných komponentov až po spotrebný tovar. Spekanie nám umožňuje vyrábať vysokokvalitné materiály, ako sú spekaný kov a spekané filtre, s jedinečnými vlastnosťami, ako je kontrolovaná veľkosť pórov a zvýšená odolnosť.

Aleako vyzerá budúcnosť spekania?Nové trendy naznačujú nárast používania techník spekania s pomocou tlaku na výrobu pokročilých materiálov. Ďalšími sľubnými trendmi sú vývoj výkonnejších spekacích strojov a využitie spekania v aditívnej výrobe (3D tlač).

Napriek týmto pokrokom čelí spekanie aj výzvam, ako je dosiahnutie väčšej kontroly nad procesom a zníženie spotreby energie. Riešenie týchto problémov bude kľúčom k využitiu plného potenciálu spekania v budúcnosti.

Záver:Spekanie, hoci je zložitý proces, má významný vplyv na rôzne priemyselné odvetvia. Jeho schopnosť transformovať jednoduché prášky na robustné, zložité materiály z neho robí neoceniteľný proces. Keďže sa tešíme na budúcnosť, vývoj a zdokonaľovanie spekania sľubuje vzrušujúce príležitosti pre nové materiály a aplikácie.

FAQ

1. Aký je proces spekania?

Spekanie je proces tepelného spracovania, ktorý premieňa práškové materiály na pevnú hmotu bez úplného roztavenia materiálu. Zahŕňa zahrievanie práškového materiálu pod jeho teplotu topenia, kým sa častice nezačnú k sebe lepiť a vytvoria pevnú hmotu. Tento proces sa používa v rôznych priemyselných odvetviach, ako je metalurgia, keramika a výroba aditív na výrobu hustých a odolných materiálov z práškov.

2. Ako prebieha spekanie?

Proces spekania zahŕňa tri hlavné fázy: zahrievanie, udržiavanie a chladenie. Práškový materiál sa najskôr zhutní a vytvaruje do požadovaného tvaru, potom sa zahreje v kontrolovanom prostredí na teplotu tesne pod jeho bodom topenia. Teplo spôsobí, že sa častice spoja a vytvoria pevnú hmotu. Po udržiavaní tejto teploty po vopred stanovenú dobu sa materiál pomaly ochladí, aby sa zabránilo praskaniu alebo iným štrukturálnym problémom.

3. Aké materiály možno spekať?

Spekať možno širokú škálu materiálov vrátane kovov, keramiky, plastov a skla. Rôzne materiály vyžadujú rôzne podmienky spekania, ako je teplota, tlak a atmosféra. Niektoré materiály môžu byť priamo spekané, zatiaľ čo iné vyžadujú prísady alebo spojivá na uľahčenie procesu.

4. Čo je to spekaný filter a prečo sa používa?

Spekaný filter je typ filtra vyrábaného procesom spekania. Môže byť vyrobený z kovových, keramických alebo sklenených práškov, zhutnených a zahrievaných, kým sa častice navzájom nespoja. Veľkosť pórov týchto filtrov môže byť presne kontrolovaná, čo poskytuje vynikajúce filtračné schopnosti v porovnaní s tradičnými filtrami. Spekané filtre sú vysoko odolné a odolné voči vysokým teplotám a tlakom, vďaka čomu sú užitočné v rôznych priemyselných odvetviach, ako je farmaceutický, petrochemický a potravinársky a nápojový priemysel.

5. Ako sa spekanie využíva pri aditívnej výrobe (3D tlač)?

V aditívnej výrobe alebo 3D tlači sa spekanie používa v metódach, ako je selektívne laserové spekanie (SLS) a priame laserové spekanie kovov (DMLS). Tieto metódy zahŕňajú použitie lasera na spekanie práškového materiálu vrstvu po vrstve, čím sa vytvorí požadovaný 3D objekt. Schopnosť presne riadiť proces spekania umožňuje vyrábať zložité tvary a geometrie, ktoré by bolo ťažké alebo nemožné dosiahnuť tradičnými výrobnými metódami.

6. Aká je budúcnosť spekania?

Budúcnosť spekania vyzerá sľubne, pokrok v technológii otvára nové možnosti. Napríklad techniky tlakového spekania sú čoraz populárnejšie na výrobu pokročilých materiálov. Ďalšími sľubnými trendmi sú vývoj výkonnejších a presnejších spekacích strojov a využitie spekania v aditívnej výrobe. Na úplné uvoľnenie potenciálu spekania je však potrebné riešiť problémy, ako je dosiahnutie väčšej kontroly nad procesom a zníženie spotreby energie.

Či už chcete implementovať procesy spekania vo svojich prevádzkach alebo hľadáte vysokokvalitné spekané materiály pre svoje projekty, spoločnosť HENGKO je tu, aby vám pomohla. Náš tím odborníkov je pripravený poskytnúť poradenstvo, riešenia a služby prispôsobené vašim jedinečným potrebám.

Neváhajte nás osloviť, ak chcete získať viac informácií o fascinujúcom procese spekania alebo preskúmať našu širokú škálu produktov a služieb. Stačí nám poslať e-mail naka@hengko.coma čoskoro sa vám ozveme. sme odhodlaní pomôcť vám premeniť práškové možnosti na solídny úspech!

Pošlite nám svoju správu:

Čas odoslania: júl-03-2023